5S-Prozess und (c)lean Werk

Dank einer Anfang 2020 durchgeführten Umfrage konnten wir feststellen, dass der Zustand des Werks zu diesem Zeitpunkt bei den Arbeitern viel Frustration hervorrief. Es war nicht immer sauber, unnötige Gegenstände lagen im Werk verstreut, die Arbeiter mussten oft nach den benötigten Werkzeugen suchen, Maschinen fielen immer wieder aus und Reparaturen konnten lange dauern... Resultat? Nun, das führte zu Frustration bei den STAS-Mitarbeitern, wodurch Sicherheit, Produktivität und Qualität litten. Wir haben dieses Problem erkannt und die Ärmel hochgekrempelt, um es so effizient und nachhaltig wie möglich zu lösen. Aus diesem Grund haben wir den 5S-Prozess eingeführt: ©lean Factory.

Sie fragen sich jetzt sicherlich: "5S, was ist das?" 5S steht für 5 Schritte, die alle mit dem Buchstaben S beginnen und die durchlaufen werden müssen, um eine Produktion optimal nutzen zu können. In der Fertigungsindustrie gilt 5S als Grundlage für die Lean Produktion. Ein Arbeitsplatz kann ein Arbeitsplatz im Werk sein, aber auch das eigene Homeoffice. Ziel ist es, den Arbeitsbereich sinnvoll nach der Art der Nutzung aufzuteilen. Werkzeuge und Materialien werden logischerweise danach angeordnet, wer sie wie oft benutzt. Dies ermöglicht eine bessere Konzentration, fördert die Kreativität, die Ruhe und eine höhere Produktivität. Außerdem werden Stress und Unfallgefahr dadurch reduziert.

Die Methode hat ihren Ursprung bei Toyota. Die 5S-Wörter sind japanisch: Seiri, Seiton, Seiso, Seiketsu und Shitsuke. Ins Deutsche übersetzt heißt das: Sortieren, Systematisieren, Säubern, Standardisieren und Selbstdisziplin. Kurz gesagt: Alle Werkzeuge und Materialien werden daraufhin geprüft, ob sie gebraucht werden oder nicht. Wenn sie keinen Zweck erfüllen, werden sie eingelagert oder entfernt. Den verbleibenden Gegenständen wird ein fester Platz zugewiesen, so dass sie leicht wiedergefunden werden können. Danach wird der Arbeitsplatz gründlich gereinigt. Anschließend wird der Prozess daraufhin überprüft, wie er sich selbst tragen kann. Es ist sehr wichtig, dass diese Schritte in dieser Reihenfolge abgearbeitet werden. Werden einzelne Schritte übersprungen, wird das Projekt sein Ziel verfehlen.

Wofür steht die 5S?

- 1S: Sortieren

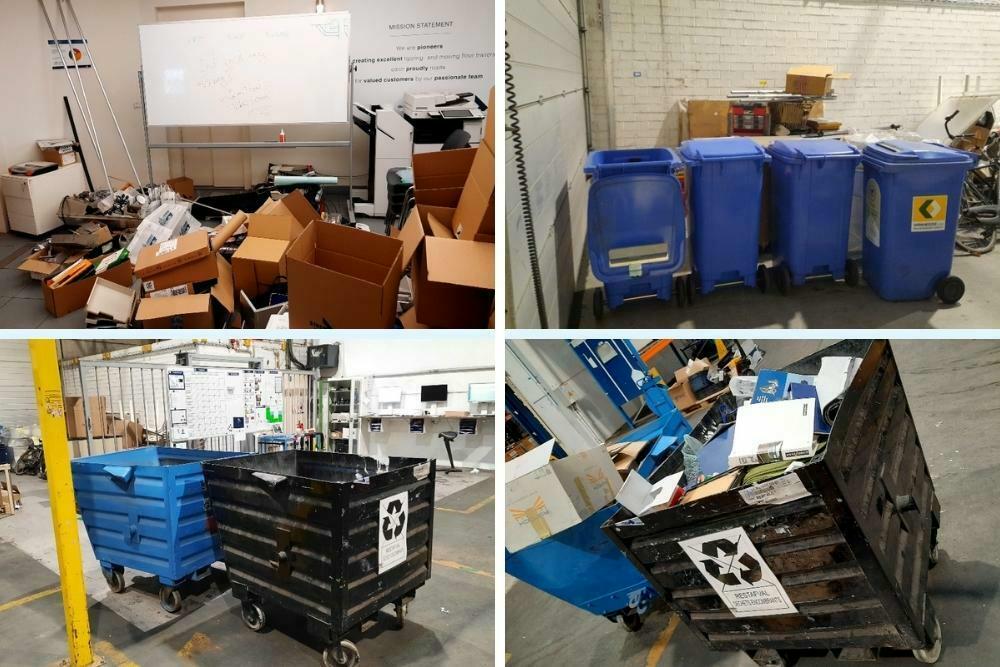

Der erste Schritt besteht darin, alle Werkzeuge, Materialien, Maschinen usw. zu sammeln und zu unterscheiden, was erhalten bleiben soll und was überflüssig ist. Wir haben dies visualisiert, indem wir an mehreren Stellen im Werk eine rote und eine gelbe Zone markiert haben. Gegenstände, die entsorgt werden können, gehören in den roten Bereich. Gegenstände oder Werkzeuge, bei denen Zweifel bestehen, werden in den gelben Bereich verschoben. Alles was sich in der roten Zone befindet, wird sortiert bevor es zum Recyclingzentrum gebracht wird. Die rote Zone ist zu einem festen Bestandteil des STAS-Werks geworden.

- 2S: Systematisieren

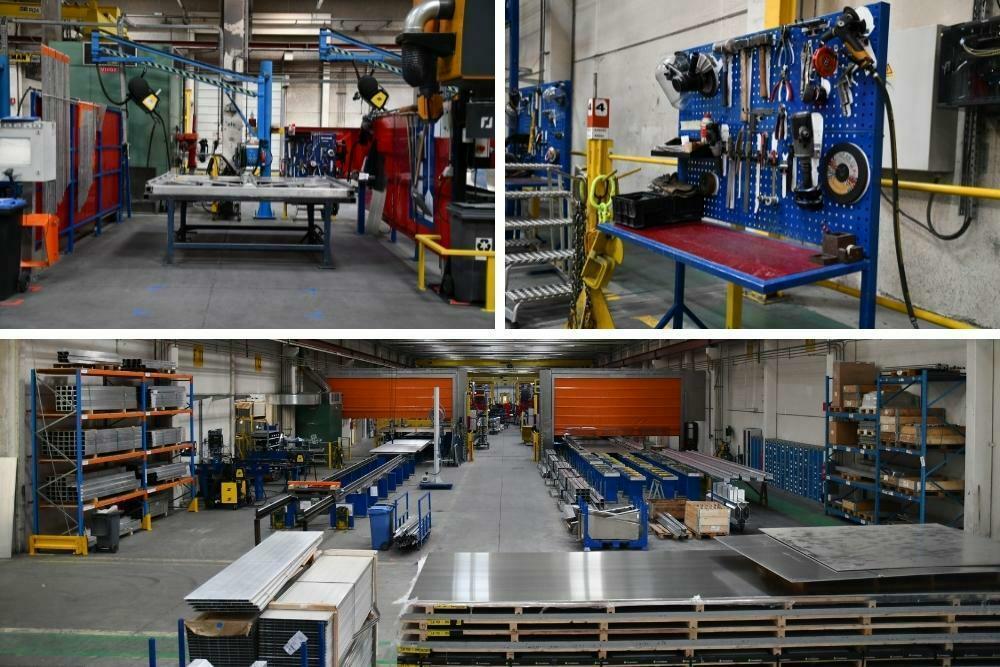

Was bleibt, sind die notwendigen Werkzeuge. Jeder Gegenstand erhält einen festen Platz. Dafür haben wir unter anderem Schattenbretter verwendet. Das sind Tafeln, die im Werk aufgehängt werden und auf denen ein Schatten der Gegenstände visualisiert wird, die dort hingehören. Nach Gebrauch werden die Werkzeuge wieder an ihren Platz gehangen. Auf diese Weise wird schnell klar, wenn etwas fehlt. Die Übersicht kann den Mitarbeitern auch viel Zeit bei der Suche nach den richtigen Werkzeugen ersparen. In den Büros bedeutet dieser Prozess die Organisation von Schränken, Kabelmanagement und einfachen Schattenbrettern in den Besprechungsräumen.

- 3S: Säubern

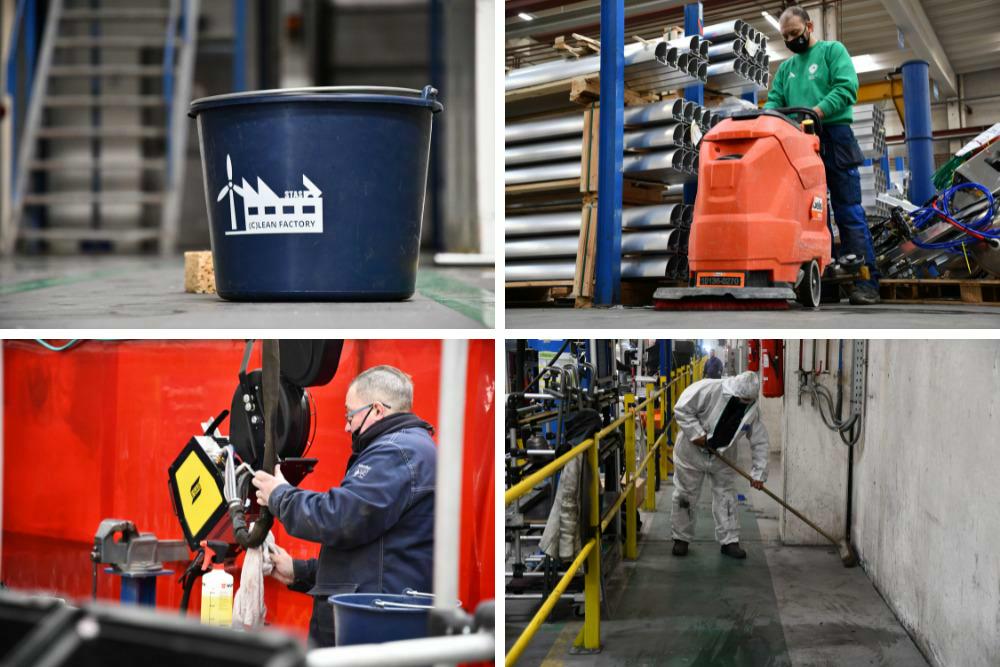

Jetzt, wo alles an seinem Platz ist, ist es an der Zeit, alles gründlich zu reinigen. Das bedeutet, aufräumen, Kehren und Staubsaugen. Auch die Maschinen werden inspiziert, so dass klar wird, welche Maschinen gewartet werden müssen. Wir verwenden orangefarbene Etiketten mit denen wir die Maschinen kennzeichnen. Auf den Etiketten steht das Problem genau beschrieben. Diese werden auch in das System eingegeben so dass die Wartungsabteilung diesen Problemen nachgehen kann. Dank der auffälligen Farbe ist es für die Wartungsabteilung offensichtlich, welche Maschinen repariert werden müssen. Die orangefarbenen Etiketten sind vollständig in das Werk integriert und werden auch heute noch verwendet. Durch diesen Schritt können wir Ausfälle verhindern, Reparaturen schneller durchführen und die Qualität und Sicherheit am Arbeitsplatz optimieren.

- 4S: Standardisieren

Zu diesem Zeitpunkt sieht der Arbeitsplatz völlig anders aus. Jetzt werden wir Systeme einrichten die verhindern, dass wir in die Ausgangssituation zurückfallen. Jedem Mitarbeiter wird ein Bereich zugewiesen, für den er oder sie verantwortlich ist. Es werden Tafeln mit klaren Reinigungsanweisungen und Fotos der idealen Situation erstellt. So wird sichergestellt, dass die Reinigung immer auf die gleiche Weise erfolgt und wir immer auf die ideale Situation hinarbeiten können. Das mag extrem erscheinen, aber so können Sie sicher sein dass keine Kleinigkeiten zurückkehren. Um dies beizubehalten, haben wir tägliche, wöchentliche und monatliche Reinigungen vorgesehen. In regelmäßigen Abständen werden Audits organisiert, um zu überprüfen, ob alles so ist wie es sein sollte.

In den Büros werden monatliche Kontrollen durchgeführt und eine jährliche Grundreinigung organisiert. Mit den Mitarbeitern wurde eine Clean Desk Policy vereinbart.

- 5S: Disziplin

In der letzten Phase geht es darum die neue Situation zu festigen. Neue STAS-Mitarbeiter erhalten eine 5S-Schulung, um ihnen zu zeigen, wie es vor dem Projekt aussah und wie es sich insgesamt auswirkt. Sie werden so vollständig in die Denkweise einbezogen. Jeder wird ermutigt die Initiative zu ergreifen, wenn er Dinge, wie fehl am Platz befindliche Werkzeuge, Bodenaufkleber oder abgenutzte Werkzeuge usw. bemerkt und diese benennt oder entfernt. Auf den Teamtafeln gibt es einen Abschnitt, in dem die Mitarbeiter mögliche Verbesserungen und Ideen aufschreiben können.

Mit ©LEAN FACTORY halten wir unser Werk sicher und sauber, damit wir gemeinsam produktiver und angenehmer arbeiten können. Dies wurde in unsere Pleasure Policy aufgenommen, einem Verhaltenskodex für alle STAS-Mitarbeiter, der darauf abzielt, einen sicheren, nachhaltigen und effizienten Arbeitsplatz für alle STAS-Mitarbeiter zu schaffen. Auf diese Weise zeigen wir, dass wir die Umwelt respektieren und gemeinsam zu einer besseren Zukunft beitragen.