5S-traject en (c)lean Factory

Dankzij een survey die afgenomen werd begin 2020 merkten we dat er onder de arbeiders frustraties waren omtrent de toenmalige toestand van de fabriek. Die was niet altijd even proper, onnodige items stonden willekeurig in de fabriek, arbeiders moesten vaak zoeken naar het gereedschap dat ze nodig hadden, machines vielen herhaaldelijk in panne en herstellingen konden lang duren... Herkenbaar? Wel, het zorgde voor frustraties onder de STAS medewerkers en de veiligheid, productiviteit en kwaliteit kwamen eronder te leiden. Wij erkenden dit probleem, staken de handen uit de mouwen om dit zo efficiënt en duurzaam mogelijk op te lossen. Daarom lanceerden we het 5S-traject: ©lean factory.

Ik hoor je al denken: “5S, wat is dat in godsnaam?”. 5S staat voor 5 stappen, die allemaal beginnen met de letter S, die doorlopen moeten worden om een werkplaats optimaal te benutten. 5S wordt in de maakindustrie gezien als de fundering voor Lean manufacturing. Een werkplaats kan een werkpost in de fabriek zijn maar evengoed je eigen homeoffice. Het doel is om de werkruimte zinvol in te delen volgens hoe je die gebruikt. Gereedschap en materialen krijgen een logische plaats naargelang wie ze gebruikt en hoe vaak. Dit zorgt ervoor dat je je beter kan focussen, het stimuleert creativiteit, gemoedsrust en hogere productiviteit. Het leidt ook tot minder stress en reduceert de kans op ongelukken.

De methodologie is afkomstig van bij Toyota. De 5S-woorden zijn in het Japans: Seiri, Seiton, Seiso, Seiketsu en Shitsuke. Naar het Nederlands vertaald komt dit neer op Scheiden, Schikken, Schoonmaken, Standaardiseren en Standhouden. Kortom: bij alle gereedschap en materialen wordt er stilgestaan of die daar al dan niet nodig zijn. Vervullen die geen doel, dan worden die gestockeerd of verwijderd. De overblijvende items krijgen een vaste plaats toegewezen zodat men ze gemakkelijker kan terugvinden. Hierna wordt de werkpost grondig gereinigd. Nadien wordt er gekeken hoe dit proces ingeburgerd raakt zodat het zichzelf in stand kan houden. Het is zeer belangrijk dat deze stappen in deze volgorde doorlopen worden. Worden er stappen overgeslagen, dan zal het project zijn doel missen.

Waarvoor staat 5S?

- 1S: Scheiden

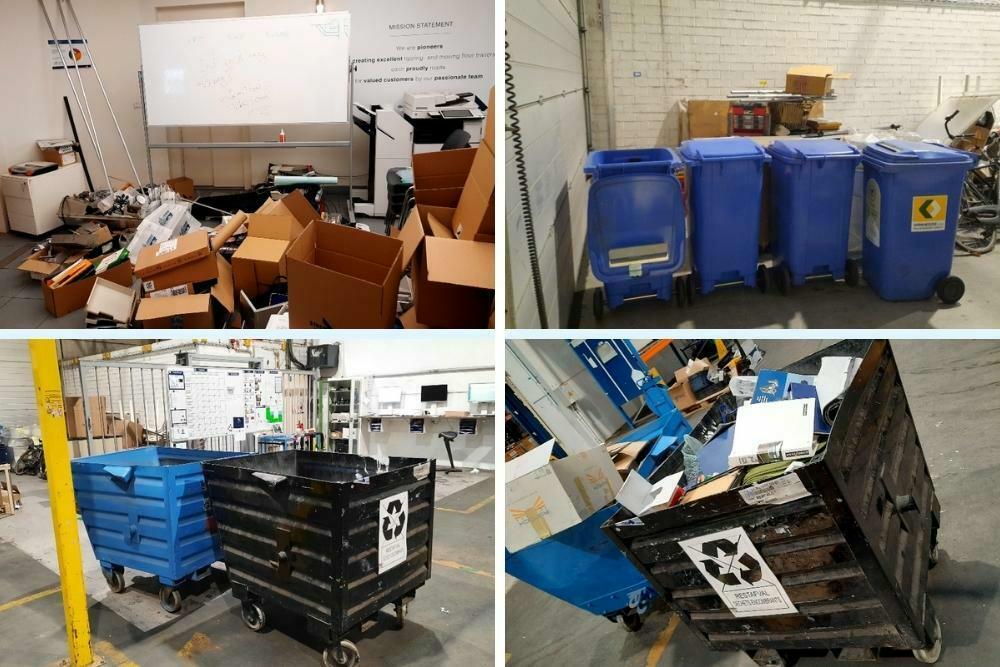

Bij de eerste stap worden alle tools, materialen, machines… verzameld en wordt er een onderscheid gemaakt tussen wat moet blijven en wat overbodig is. Wij hebben dit visueel gemaakt door een rode en gele zone af te bakenen op meerdere plaatsen in de fabriek. Zaken die weg mogen komen in de rode zone. Zaken waarover men twijfelt, komen in de gele zone. Het materiaal in de rode zone wordt gesorteerd en gerecycleerd voor het naar het recyclagepark gaat. De rode zone is een permanent gegeven geworden in de STAS fabriek.

- 2S: Schikken

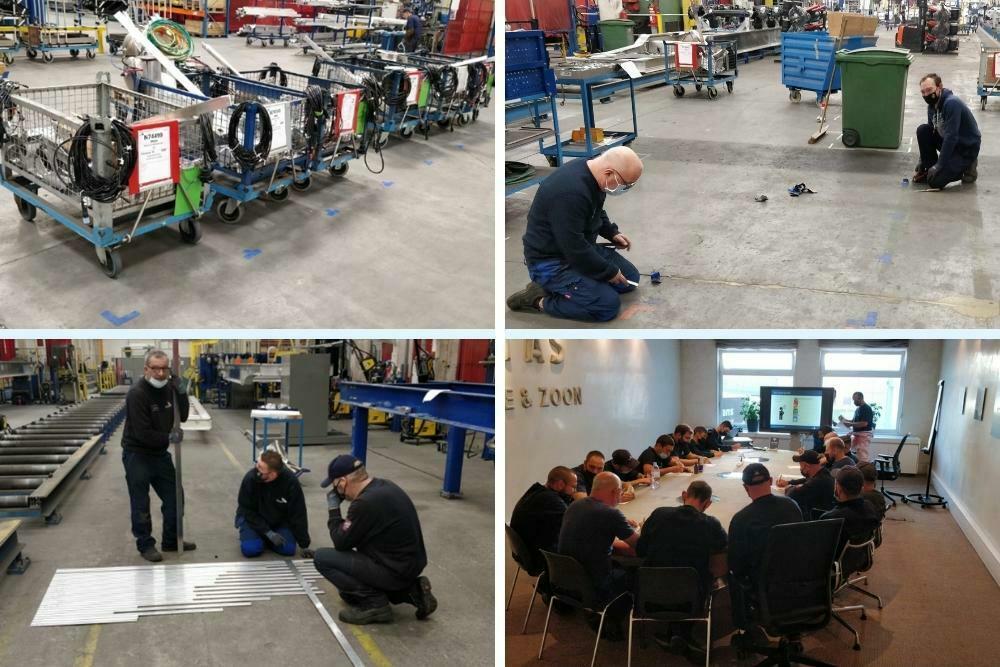

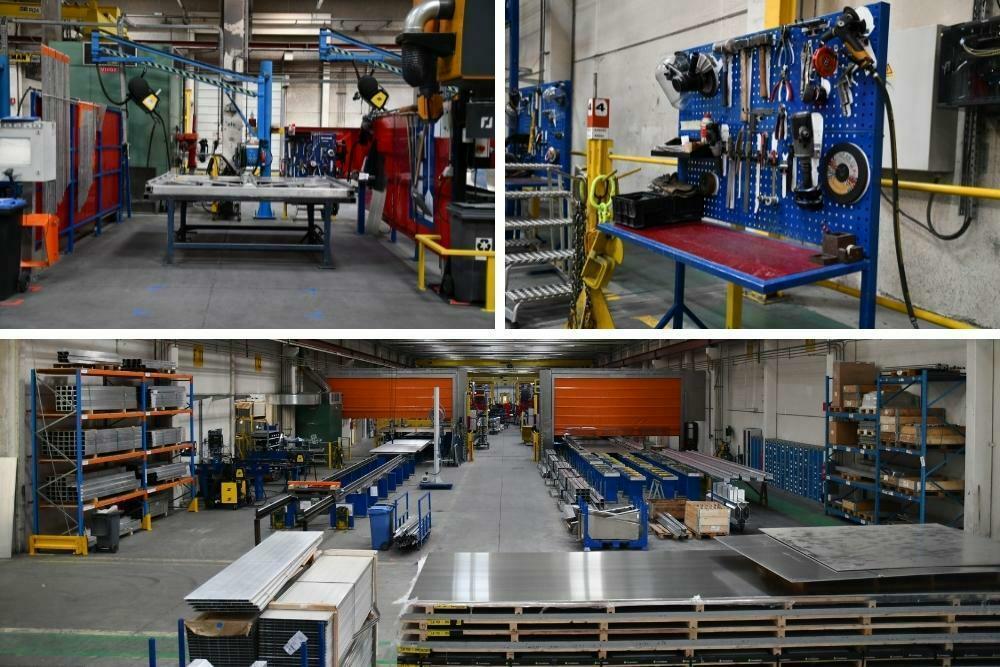

Wat overblijft zijn noodzakelijke gereedschappen. Elk item krijgt een vaste plaats. Hiervoor gebruikten we onder andere schaduwborden, dit zijn borden die in de fabriek ophangen waarop een schaduw gevisualiseerd is van de items die daar thuishoren. Na gebruik wordt het gereedschap teruggehangen. Zo wordt het snel duidelijk wanneer er iets ontbreekt. Het overzicht kan de medewerkers ook heel wat tijd besparen bij het zoeken naar de juiste tools. Bij de kantoren vertaalt dit proces zich naar het ordenen van kasten, kabelmanagement en eenvoudige schaduwborden in de vergaderzalen.

- 3S: Schoonmaken

Nu alles zijn vaste plaats heeft, is het tijd om alles grondig te kuisen. Dit houdt in afval opruimen, vegen en stofzuigen. Hierbij worden machines geïnspecteerd waardoor het duidelijk wordt welke machines onderhoud nodig hebben. Wij gebruiken oranje etiketten om die aan de machines te hangen met daarop duidelijk beschreven wat het probleem is. Deze worden ook ingegeven in het systeem zodat het onderhoudsdepartement de issues kan opvolgen. Dankzij de opvallende kleur is het voor de klusjesdienst snel duidelijk welke machines een herstelling nodig hebben. De oranje labels zijn volledig ingeburgerd in de fabriek en worden tot op vandaag nog steeds gebruikt. Dankzij deze stap kunnen we pannes voorkomen, kunnen we sneller herstellingen uitvoeren en de kwaliteit en veiligheid op de werkvloer optimaliseren.

- 4S: Standaardiseren

De werkplaats ziet er ondertussen al volkomen anders uit. Nu gaan we systemen opzetten om te voorkomen dat we teruggaan naar de beginsituatie. Elke medewerker krijgt een zone toegewezen waarvoor hij of zij verantwoordelijk is. Er worden pancartes opgemaakt met eenduidige schoonmaakinstructies en foto’s van de ideale situatie. Zo gebeurt de reiniging altijd op dezelfde manier en kunnen we altijd naar de ideale situatie terugwerken. Het kan extreem lijken, maar zo ben je zeker dat er geen kleine spulletjes geleidelijk terugkomen. Er wordt een dagelijkse, wekelijkse en maandelijkse reiniging ingepland. Er worden op regelmatige basis audits georganiseerd waarbij er nagegaan wordt of alles blijft zoals het voorzien werd.

In de kantoren wordt er maandelijks een controlemoment ingelast en jaarlijks een dieptereiniging. Er is afgesproken met de bedienden om een clean desk policy te volgen.

- 5S: Standhouden

De laatste fase is om de nieuwe situatie te laten standhouden. Nieuwe STAS werknemers krijgen een opleiding over 5S waarin ze te zien krijgen hoe het was vóór het project alsook de globale impact ervan en zijn zo volledig mee in de mindset. Iedereen wordt ook aangemoedigd zelf initiatief te nemen wanneer ze zaken opmerken zoals gereedschap die niet op zijn plaats ligt, vloerstickers of gereedschap die verslijten en zo meer. Op de teamborden is er een luik voorzien waar arbeiders mogelijke verbeteringen en ideeën kunnen noteren.

Met (C)LEAN FACTORY houden we onze fabriek veilig en proper en kunnen we gezamenlijk productiever en aangenamer werken. Dit werd dan ook in onze Pleasure Policy opgenomen, dit is een code of conduct voor alle STAS medewerkers die opgemaakt werd om een veilige, duurzame en efficiënte werkplaats te creëren voor alle STAS medewerkers. Zo tonen we dat we het milieu respecteren en gezamenlijk bijdragen aan een betere toekomst.