Processus 5S et usine (c)lean

Grâce à une enquête menée au début de l'année 2020, nous avons constaté que l'état de l'usine suscitait beaucoup de frustration chez les ouvriers à ce moment. Elle n'était pas toujours propre, des objets inutiles étaient éparpillés dans l'usine, les ouvriers devaient souvent chercher les outils dont ils avaient besoin, les machines tombaient régulièrement en panne et les réparations pouvaient prendre beaucoup de temps... Reconnaissable ? Eh bien, cela provoquait des frustrations parmi les employés de la STAS et la sécurité, la productivité et la qualité en souffraient. Nous avons reconnu ce problème et avons entrepris de le résoudre de la manière la plus efficace et durable possible. C'est pourquoi nous avons lancé le processus 5S : ©lean usine.

Je peux déjà vous entendre penser : "5S, c'est quoi ce truc ?" 5S signifie 5 étapes, commençant toutes par la lettre S, qui doivent être réalisées afin d'utiliser au mieux un atelier. Dans l'industrie manufacturière, les 5S sont considérés comme le fondement de la production allégée. Un atelier peut être un poste de travail dans l'usine mais aussi votre propre bureau à domicile. L'objectif est de diviser judicieusement l'espace de travail en fonction de l'utilisation que vous en faites. Les outils et les matériaux sont placés logiquement en fonction de qui les utilise et à quelle fréquence. Cela permet une meilleure concentration, stimule la créativité, la tranquillité d'esprit et une plus grande productivité. Cela réduit également le stress et le risque d'accident.

Cette méthodologie est née chez Toyota. Les mots 5S sont en japonais : Seiri, Seiton, Seiso, Seiketsu et Shitsuke. Traduit en français, cela signifie Supprimer ou Trier, Situer ou Ranger, Nettoyer pour inspecter, Standardiser et Suivre. En bref : tous les outils et matériaux sont pris en compte, qu'ils soient nécessaires ou non. S'ils ne servent à rien, ils sont stockés ou retirés. Les articles restants sont affectés à un endroit fixe afin de pouvoir les retrouver facilement. Ensuite, le poste de travail est soigneusement nettoyé. Ensuite, le processus est examiné pour voir comment il peut devenir autonome. Il est très important que ces étapes soient réalisées dans cet ordre. Si l'une d'entre elles est sautée, le projet n'atteindra pas son objectif.

Que signifie l'expression 5S ?

-

1S: Supprimer (Trier)

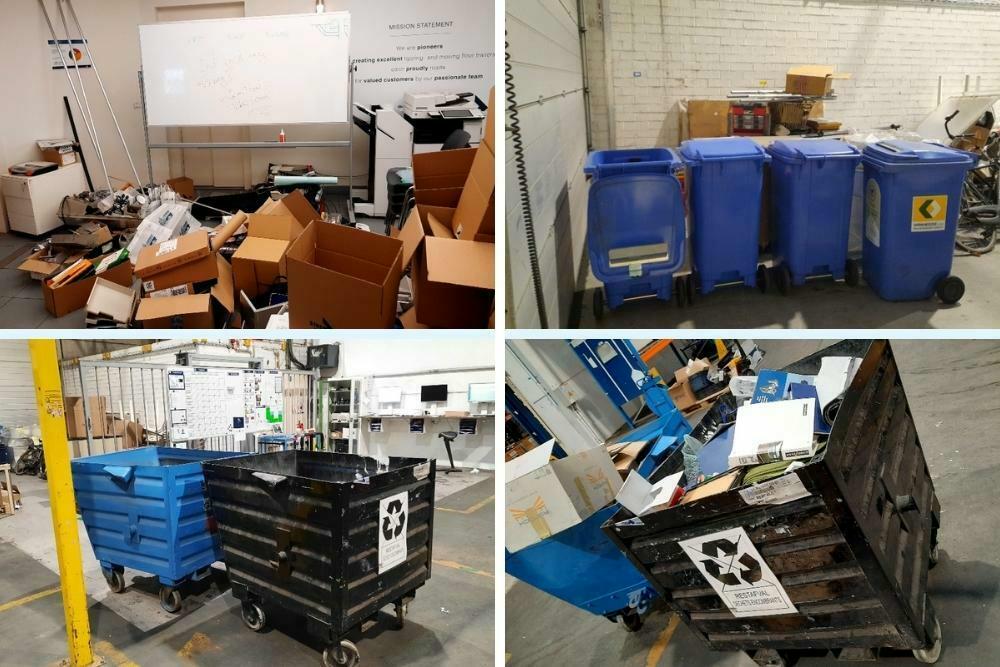

La première étape consiste à rassembler tous les outils, matériaux, machines, etc. et à faire la distinction entre ce qui doit rester et ce qui est inutile. Nous avons visualisé cela en délimitant une zone rouge et une zone jaune à plusieurs endroits dans l'usine. Les éléments qui peuvent partir sont placés dans la zone rouge. Les articles dont ils ne sont pas sûrs sont placés dans la zone jaune. Tout ce qui se trouve dans la zone rouge est trié et recyclé avant d'être envoyé au centre de recyclage. La zone rouge est devenue une caractéristique permanente de l'usine STAS.

- 2S: Situer (Ranger)

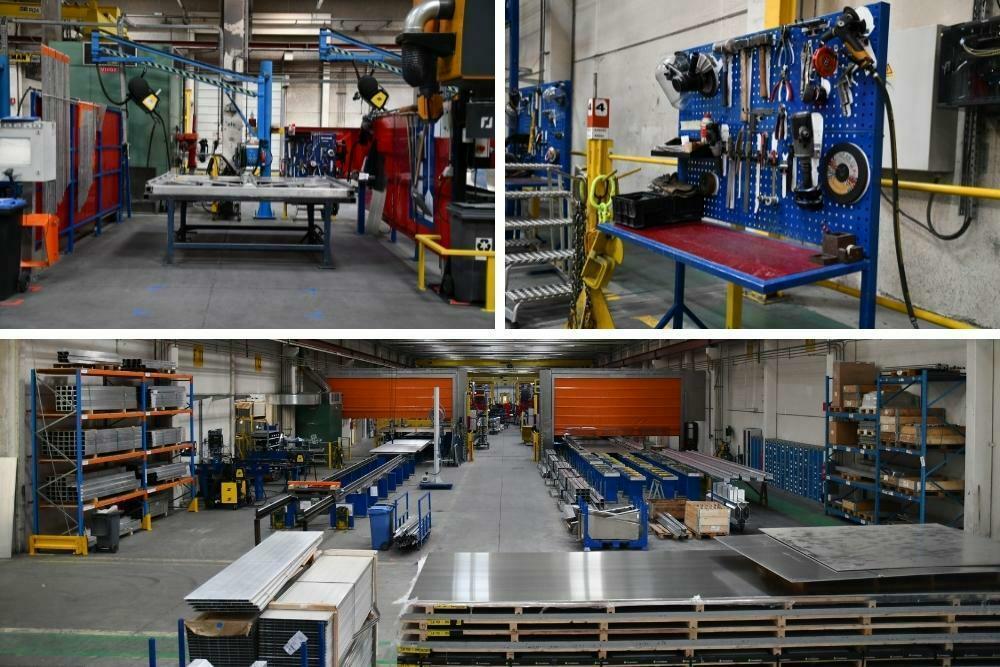

Il ne reste que les outils nécessaires. Chaque élément se voit attribuer une place fixe. Pour cela, nous avons utilisé, entre autres, des panneaux d'ombres. Il s'agit de panneaux suspendus dans l'usine, sur lesquels on visualise l'ombre des objets qui y ont leur place. Après utilisation, les outils sont raccrochés à leur place. De cette façon, on voit rapidement quand il manque quelque chose. Cet aperçu permet également aux employés de gagner beaucoup de temps dans la recherche des bons outils. Dans les bureaux, ce processus se traduit par l'organisation des armoires, la gestion des câbles et de simples panneaux d'ombres dans les salles de réunion.

- 3S: Nettoyer pour inspecter

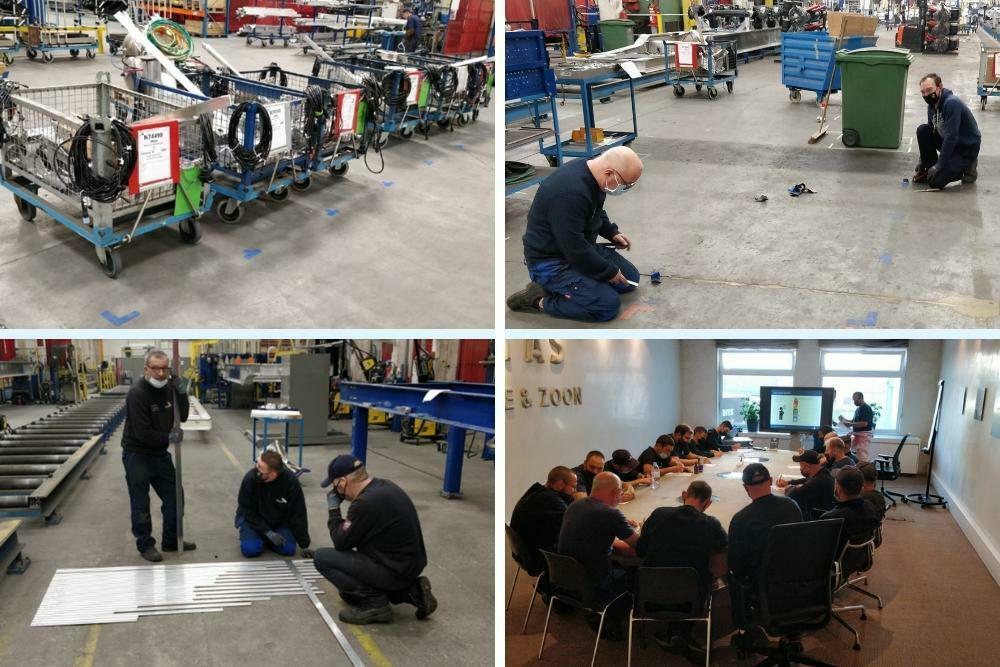

Maintenant que tout est à sa place, il est temps de tout nettoyer en profondeur. Cela signifie qu'il faut enlever les déchets, balayer et passer l'aspirateur. Les machines sont également inspectées, ce qui permet de savoir quelles machines nécessitent un entretien. Nous utilisons des étiquettes orange à accrocher sur les machines, avec une description claire du problème. Celles-ci sont également saisies dans le système afin que le service de maintenance puisse assurer le suivi de ces problèmes. Grâce à la couleur frappante, le service de maintenance voit clairement quelles machines doivent être réparées. Les étiquettes orange sont totalement intégrées dans l'usine et sont toujours utilisées aujourd’hui. Grâce à cette mesure, nous pouvons prévenir les pannes, effectuer les réparations plus rapidement et optimiser la qualité et la sécurité sur le lieu de travail.

- 4S: Standardiser

À ce stade, le lieu de travail semble complètement différent. Nous allons maintenant mettre en place des systèmes qui nous empêcheront de revenir à la situation initiale. Chaque employé se voit attribuer une zone dont il est responsable. Des panneaux sont réalisés avec des instructions de nettoyage claires et des photos de la situation idéale. Cela permet de s'assurer que le nettoyage est toujours effectué de la même manière et que nous pouvons toujours travailler vers la situation idéale. Cela peut sembler extrême, mais de cette façon, vous pouvez être sûr qu'aucune petite chose ne revient progressivement. Pour maintenir cette situation, nous avons programmé des nettoyages quotidiens, hebdomadaires et mensuels. Des audits sont organisés de manière récurrente pour vérifier que tout est comme il faut.

Dans les bureaux, des contrôles mensuels sont effectués et un nettoyage annuel en profondeur est organisé. Il a été convenu avec les employés de suivre une politique de bureau propre.

- 5S: Suivre

La phase finale consiste à faire durer la nouvelle situation. Les nouveaux employés de STAS reçoivent une formation sur les 5S pour leur montrer ce qu'il en était avant le projet ainsi que l'impact global et sont pleinement intégrés dans l'état d'esprit. Chacun est encouragé à prendre l'initiative lorsqu'il remarque des choses comme des outils qui ne sont pas à leur place, des autocollants au sol ou des outils qui s'usent, etc. Sur les tableaux d'équipe, il y a une section où les travailleurs peuvent noter des améliorations et des idées possibles.

Avec (C)LEAN FACTORY, nous gardons notre usine sûre et propre afin qu'ensemble nous puissions travailler de manière plus productive et agréable. Ceci a été inclus dans notre Pleasure Policy, un code de conduite pour tous les employés de STAS qui a été conçu pour créer un lieu de travail sûr, durable et efficace pour tous les employés de STAS. De cette manière, nous montrons que nous respectons l'environnement et contribuons ensemble à un avenir meilleur.