Nieuwe lakstraat bij STAS Factory Doornik

Je hebt wellicht al STAS trailers in alle kleuren van de regenboog zien passeren op de internationale snelwegen. De ene keer passeer je een matzwarte oplegger, de andere keer een vuurrode of een weerspiegeld witte zelflosser. Bij STAS doen wij er alles aan om het transport van bulkgoederen tot een echte pleasure te maken. Dat houdt ook in dat onze klanten hun oplegger van begin tot einde helemaal kunnen personaliseren door gespecialiseerde opties maar ook door een unieke kleur in lijn met hun branding. Hoewel we dit al heel lang voorzien voor onze klanten, hebben we nu ook het effect op onze planeet en onze eigen medewerkers hiervan bekeken. We hebben in dit opzicht een gloednieuwe lakstraat laten bouwen in De STAS Factory Doornik om het verfproces van onze zelflossers nog duurzamer te maken.

Samenwerking met Squadron

Om dit project zo efficiënt mogelijk te laten verlopen hebben we in maart 2021 de hulp ingeroepen van Squadron, een community van experten in het optimaliseren van bedrijfsprocessen. Zij bekeken de toenmalige manier van werken en machines en hebben ons door het volledige traject begeleid. Ze namen de planning en technische opvolging van het volledige project voor hun rekening. STAS Doornik had voor de aanvang van dit project 2 spuitcabines waarin manueel gewerkt werd. Er werd besloten de oudste cabine af te breken en de andere cabine wordt nu gebruikt om het chassis manueel te lakken. Dankzij de partnership met Squadron hebben we dit project succesvol kunnen finaliseren in oktober 2021.

Van ruw aluminium naar hoog afgewerkte trailer

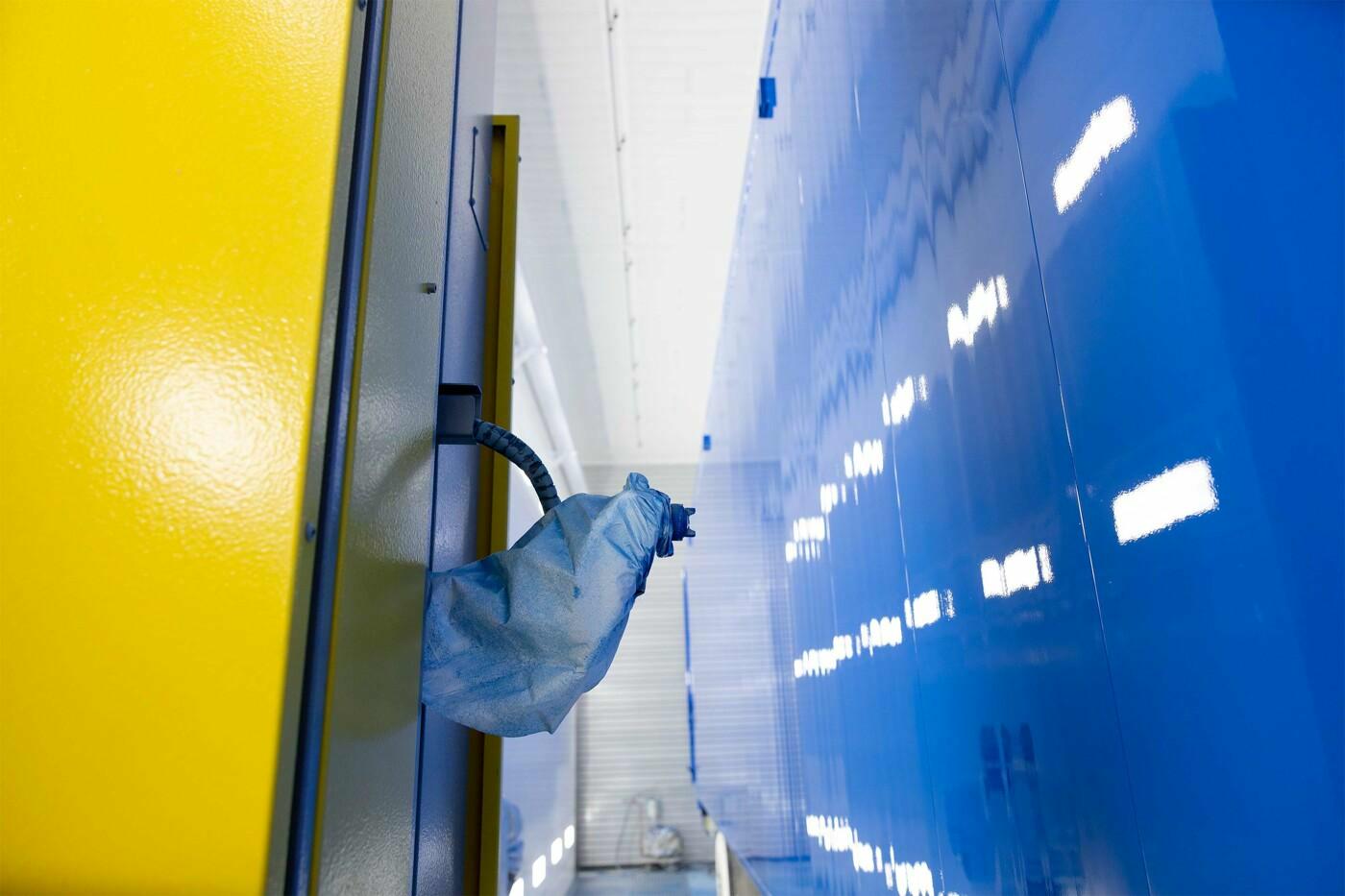

Bij STAS Factory Doornik hebben we geïnvesteerd in een gloednieuwe lakstraat: een gloednieuwe spuitcabine, spuitrobot, droogcabine én schuurautomaat. Het opzet? Het verfproces van onze zelflossers efficiënter maken én onze mensen nog meer beschermen tegen contact met schadelijke stoffen.

Wanneer een nieuwe zelflosser volledig gebouwd is, passeert hij eerst bij een schuurmachine voor hij geverfd wordt. Zo voorkomen we oneffenheden en zal het spuitwerk langer standhouden. Waar vroeger medewerkers manueel het aluminium moesten gaan schuren, hebben we nu een schuurautomaat voorzien. Deze reduceert sterk het aantal werkuren én zorgt ervoor dat onze medewerkers minder in contact komen met schadelijke stoffen die tijdens dit proces vrijkomen door de producten die ze moeten gebruiken en de fijne partikels die tijdens het schuren vrijkomen. Eenmaal de zelflosser helemaal geschuurd is, kan hij doorgaan naar de spuitcabine.

Dankzij de nieuwe verfrobot kunnen we nóg kwalitatiever spuitwerk afleveren aan de eindklant én hebben we meer controle op de laagdikte van de verf die gebruikt wordt. Zo realiseerden we een aanzienlijke verfbesparing. Dit zorgt er op zijn beurt voor dat we minder uitstoot hebben van oplosmiddelen en andere schadelijke stoffen. Goed nieuws voor onze medewerkers én de planeet! Onze medewerkers kunnen dankzij de nieuwe lakstraat ook ergonomischer te werk gaan: de grote vlakken worden gespoten door de verfrobot waardoor zij kunnen zich kunnen focussen op het precisiewerk op het voorberd en de achterkant van de opleggers.

Binnen dit project hebben we ook de droogcabine geoptimaliseerd waardoor deze nu constant een hoge temperatuur aanhoudt in plaats van het continu afkoelen en opwarmen van de cabine. Zo gaan we efficiënter om met ons energieverbruik.

Het resultaat? De capaciteit van de lakkerij is aanzienlijk verhoogd.

What’s next?

Nu het project afgerond is, kunnen we andere zaken verder onderzoeken en optimaliseren. Zo wordt er gekeken naar de automatische menginstallaties om die op een efficiëntere manier te laten werken en daarbij ook méér en correctere data te kunnen capteren. Verder bekijken we hoe we de lakkwaliteit nog meer kunnen verhogen en de optimale workflow kunnen uitbouwen.