Neue Lackiererei im STAS Factory Tournai

Wahrscheinlich haben Sie auf den internationalen Autobahnen schon STAS-Auflieger in allen möglichen Farben gesehen. Einmal fahren Sie an einem mattschwarzen Auflieger vorbei, dass nächste mal an einem knallroten oder einem strahlend weißen Schubbodenauflieger. Wir von STAS tun alles, um den Transport von Schüttgut zu einem echten Vergnügen zu machen. Das bedeutet auch, dass unsere Kunden ihren Auflieger von Anfang bis Ende durch spezielle Optionen, aber auch durch eine einzigartige Farbe, die zu ihrem Branding passt, vollständig personalisieren können. Während wir dies schon seit einiger Zeit tun, haben wir nun auch die Auswirkungen auf unseren Planeten und unsere eigenen Mitarbeiter berücksichtigt. Deshalb haben wir im STAS Factory Tournai eine brandneue Lackieranlage installiert, um den Lackierprozess unserer Schubbodenauflieger noch nachhaltiger und schonender zu gestalten.

Zusammenarbeit mit Squadron

Um dieses Projekt so effizient wie möglich zu gestalten, haben wir uns im März 2021 an Squadron gewandt, eine Gemeinschaft von Experten, für die Optimierung von Geschäftsprozessen. Sie haben sich unsere Arbeitsweise und unsere Maschinen angeschaut und uns während dem gesamten Prozess begleitet. Sie kümmerten sich um die Planung und die technische Umsetzung des gesamten Projekts. Vor Beginn dieses Projekts verfügte STAS Tournai über 2 Lackierkabinen, in denen manuell gearbeitet wurde. Es wurde beschlossen, die älteste Kabine abzureißen und die weitere Kabine für die manuelle Lackierung des Fahrgestells zu verwenden. Dank der Partnerschaft mit Squadron konnten wir dieses Projekt im Oktober 2021 erfolgreich abschließen.

Vom rohen Aluminium zum hochfertigen Auflieger

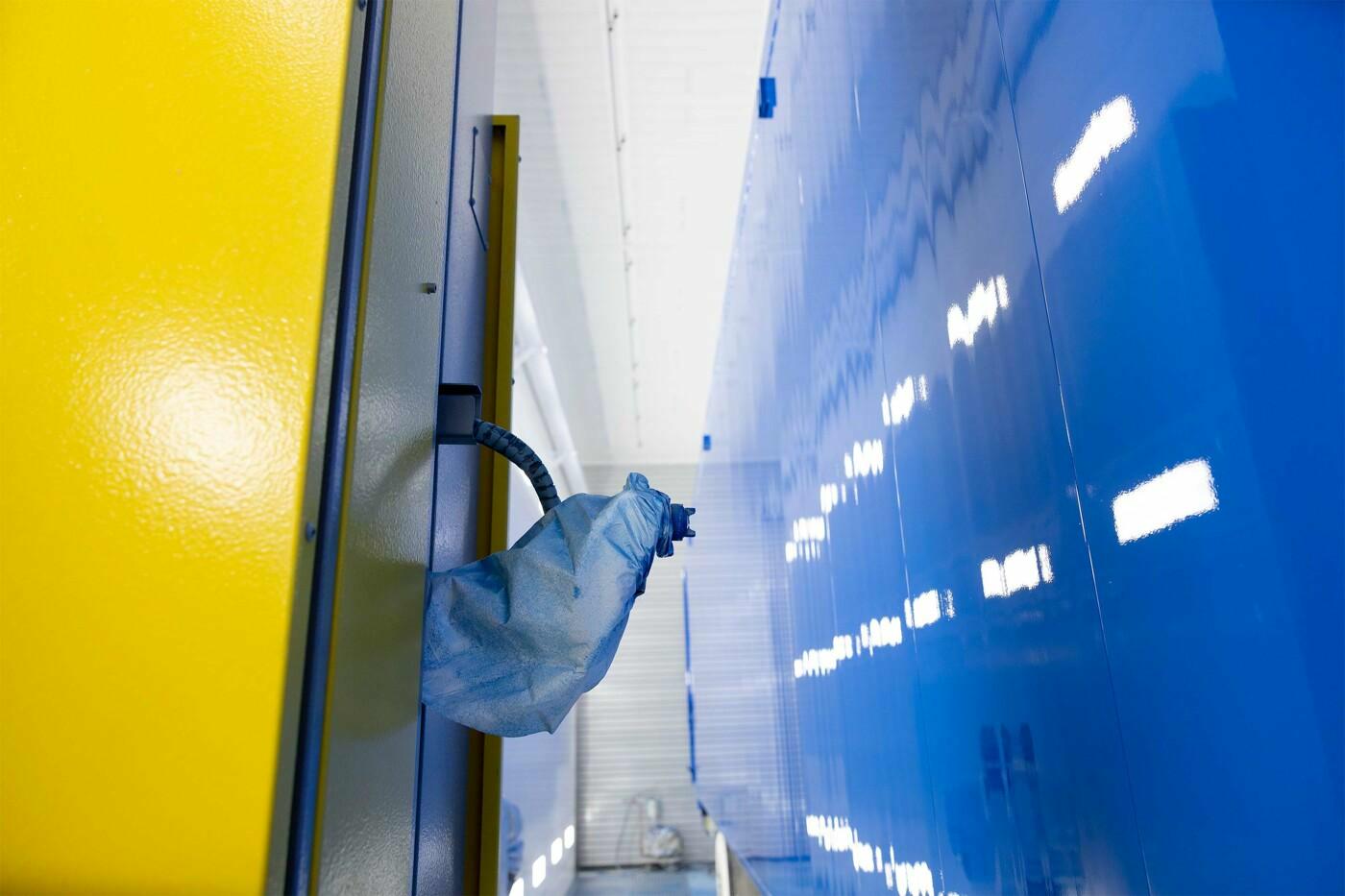

Im STAS Werk Tournai haben wir in eine hochmoderne Lackieranlage investiert: Eine brandneue Lackierkabine, einen Lackierroboter, eine Trockenkabine und eine Schleifmaschine. Sinn und Zweck: Den Lackierprozess unserer Schubbodenauflieger effizienter gestalten und unsere Mitarbeiter vor dem Kontakt mit potenziell schädlichen Substanzen schützen.

Wenn ein neuer Schubbodenauflieger fertig gebaut ist, durchläuft er zunächst eine Schleifmaschine, bevor er lackiert wird. Auf diese Weise vermeiden wir Unregelmäßigkeiten und die Lackierung hält länger. Wo die Mitarbeiter früher Aluminium von Hand geschliffen haben, haben wir jetzt eine automatische Schleifmaschine. Dadurch verringert sich die Zahl der Arbeitsstunden erheblich und unsere Mitarbeiter sind weniger potenziellen schädlichen Stoffen ausgesetzt, die bei diesem Prozess durch die verwendeten Produkte und die beim Schleifen freigesetzten Feinpartikel enstehen. Sobald der Schubbodenauflieger komplett geschliffen ist, kann er in die Lackierkabine gebracht werden.

Dank des neuen Lackierroboters können wir unseren Kunden noch hochwertigere Lackierungen liefern und haben mehr Kontrolle über die Schichtdicke. Dadurch konnten wir erhebliche Lackeinsparungen erzielen. Dies wiederum sorgt dafür, dass wir weniger Lösungsmittel und andere schädliche Stoffe ausstoßen. Eine gute Nachricht für unsere Mitarbeiter und den Planeten! Dank der neuen Lackieranlage können unsere Mitarbeiter auch ergonomischer arbeiten: Die großen Flächen werden vom Lackierroboter besprüht, so dass sie sich auf die Präzisionsarbeit an der Vorder- und Rückseite der Auflieger konzentrieren können.

Im Rahmen dieses Projekts haben wir auch die Trockenkabine optimiert. Die Trockenkabine hält nun eine konstant hohe Temperatur, anstatt ständig abzukühlen und wieder aufzuheizen. Dadurch können wir unseren Energieverbrauch effizienter gestalten.

Und das Ergebnis? Die Kapazität der Lackiererei hat sich deutlich erhöht.

Wie geht es weiter?

Nach Abschluss des Projekts untersuchen und optimieren wir nun weitere Aspekte. Zum Beispiel untersuchen wir die automatischen Mischsysteme, um sie effizienter arbeiten zu lassen und mehr Daten zu erfassen. Wir untersuchen auch, wie wir die Farbqualität weiter verbessern und einen optimalen Arbeitsablauf entwickeln können.